基于CO/O2 双参量的锅炉智能燃烧控制技术与应用是解决当前燃煤发电系统能源安全、高效、清洁利用的核心技术,开发和构建有效的锅炉智能燃烧模型、软件及控制系统是国家能源领域的重大需求。针对燃烧过程中锅炉高效燃烧、低氮排放、高温腐蚀/结焦三者之间的突出矛盾,沃森能源技术(廊坊)有限公司联合华中科技大学煤燃烧国家重点实验室开发了“基于CO/O2双参量的锅炉智能燃烧控制系统(简称:SCCS-CO/O2系统)”,为用户提供燃煤锅炉燃烧过程的最佳应用解决方案,有效改善和缓解燃烧过程中锅炉高效燃烧、低氮排放、高温腐蚀/结焦等问题。

技术原理

(1)采用锅炉烟道及炉膛CO网格式多点在线监测方法,通过除焦、防磨、防堵的全流程烟气预处理装置,实时采集烟道或炉膛侧的烟气;利用宽量程、抗干扰技术的CO传感器检测单元,实现燃烧过程CO 浓度的全流程高精度可靠在线测量;并突破了高温、高粉尘、高磨损条件下炉膛贴壁高浓度CO还原性气氛的监测难题。

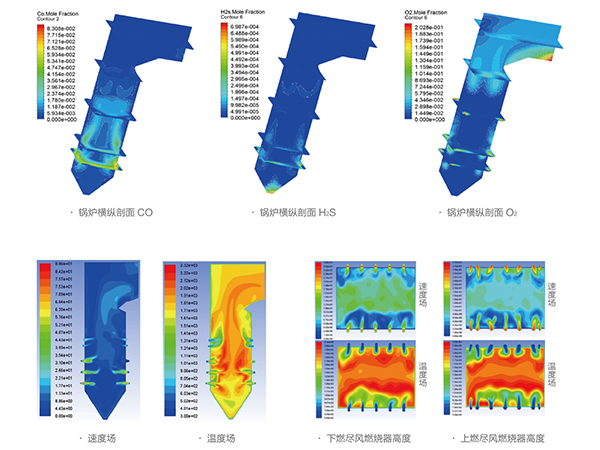

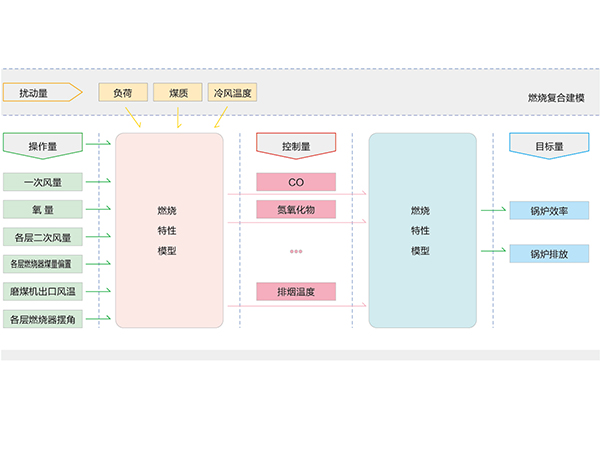

(2)构建CO-锅炉效率及CO-NO内在关联关系模型,采用CO/O2双参量的锅炉动态燃烧评价方法;以安全性指标为约束条件,实时计算锅炉高效燃烧与低氮排放综合指数;同时,建立锅炉水冷壁腐蚀速率-壁面H2S/CO关联特性模型,有效切断锅炉高温腐蚀/结焦的“温度、扩散、壁面条件”三要素的综合防治方法。最终构建基于CO/O2双参量的锅炉动态智能燃烧模型,解决锅炉高效燃烧、低氮排放、高温腐蚀/结焦三者之间的矛盾。

(3)基于大数据挖掘与烟气多组分在线监测方法,采用锅炉CO/O2 双参量联合控制燃烧技术策略,运用计算机软件实现基于CO/O2 双参量联控的锅炉总氧量、分级氧量、分层氧量等多维度的动态智能燃烧控制系统。

系统构成

n 网格式多点CO在线监测设备;安装于炉膛侧(主燃区、还原区、燃尽区)和烟道侧。

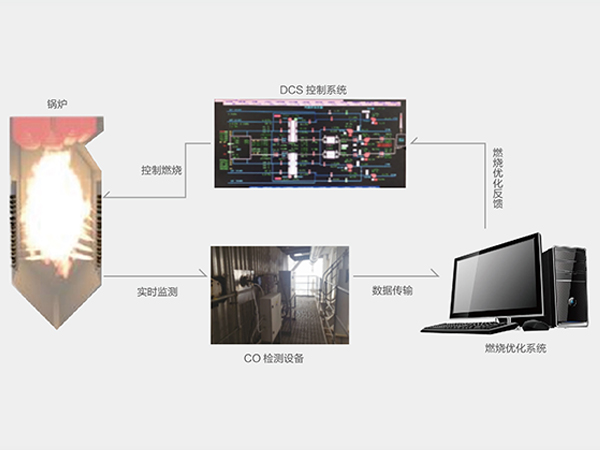

n 基于CO/O2 双参量的锅炉智能燃烧控制系统服务器(简称:SCCS-CO/O2系统)。

n SCCS-CO/O2系统与DCS控制系统的双向数据实时传输,通过DCS系统获得锅炉运行工况参数。由SCCS-CO/O2系统在线运行建立的燃烧优化模型,并把运算结果传输到DCS系统,从而形成闭环控制网络,用于实时在线闭环控制配煤和配风等策略,使锅炉持续运行在优化燃烧的状态。

应用效益

本项目技术成果显著提高了我国电站锅炉的燃烧效率、降低了NOx排放、抑制了锅炉水冷壁高温腐蚀/结焦。以1000MW机组锅炉为例,应用本技术后,锅炉效率提高0.49%,炉膛出口NOx排放减少5%,有效降低了锅炉高温腐蚀/结焦风险,提高了锅炉的煤种适应性和燃烧调整灵活性。本技术大规模工程应用有效推动了我国高效、低碳、洁净燃煤技术发展,为我国环境友好型、资源节约型“两型社会”发展提供了关键支撑。

典型案例

某发电厂锅炉为DG3000/26.15-Ⅱ型高效超超临界参数变压直流炉,采用单炉膛、一次中间再热、平衡通风、运转层以上露天布置、固态排渣、全钢构架、全悬吊结构∏型锅炉。在炉膛前后墙分三层布置低NOx旋流式HT-NR3煤粉燃烧器,每层布置8只,全炉共设有48支燃烧器。前后墙各布置24只。在前后墙距最上层燃烧器喷口—定距离布置燃尽风喷口(OAP),每层10个。

该项目在锅炉炉尾部烟道省煤器出口处装设4套常温型Walsn CEA-100 CO在线监测装置;并在炉膛装设10套高温型Walsn CEA-100-H CO在线监测装置,分别在炉膛左、右侧墙的各装设5套,共10套。

该SCCS-CO/O2系统投入运行后,经第三方的性能考核试验,考核结果表明: 运行CO建模系统调试和燃烧优化调整试验之后,锅炉效率提高约0.49%,氮氧化物排放浓度下降5%, 在1000MW负荷下省煤器出口CO排放浓度降低,有效降低了锅炉高温腐蚀/结焦风险,提高了锅炉的煤种适应性和燃烧调整灵活性。